Áp dụng phương pháp sản xuất tinh gọn (Lean) tại các doanh nghiệp Việt Nam

1. Giới thiệu phương pháp sản xuất tinh gọn LEAN

Thuật ngữ LEAN được đưa ra lần đầu tiên vào năm 1990 bởi Womack và Jones trong cuốn sách “The Machine That Changed The World” khi nói về sự thành công của Toyota với hệ thống TPS (Toyota Production System) phát triển từ những năm 1950. Triết lý quan trọng nhất của LEAN chính là quan điểm tiết kiệm chi phí thông qua loại bỏ lãng phí và cải tiến liên tục. Ngày nay, LEAN được biết đến và thừa nhận rộng rãi trên thế giới như là một trong những phương pháp quản lý sản xuất hiệu quả nhất theo quan điểm cạnh tranh về chi phí sản xuất, thời gian sản xuất sản phẩm, giao hàng đúng hạn, lắp đặt, chăm sóc khách hàng và dịch vụ sau bán hàng (Phan Chí Anh, 2015). Bằng cách vận hành liên tục các nguyên tắc và công cụ của LEAN như hệ thống cảnh báo bất thường, hệ thống kéo..., doanh nghiệp có thể đạt được những kết quả tốt hơn.Chất lượng sản phẩm và dịch vụ cải thiện, tăng năng suất, giảm thời gian sản xuất và đáp ứng nhanh yêu cầu của khách hàng. Khi một doanh nghiệp áp dụng LEAN có thể giúp tăng năng suất lao động của công nhân lên gấp đôi, giảm tồn kho đến 90% và giảm tỷ lệ lỗi đến khách hàng 50% (Womack & cộng sự, 2003).

Tại Việt Nam, LEAN đã được biết đến và nghiên cứu áp dụng trong cả lý luận và thực tiễn doanh nghiệp. Một số doanh nghiệp đã đạt được những thành công bước đầu trong khi phần lớn doanh nghiệp chưa đạt được những thành công như mong muốn. Chỉ có khoảng dưới 10% số doanh nghiệp có khả năng tiếp cận và áp dụng thành công LEAN (Nguyễn Đăng Minh & cộng sự, 2014). Việc áp dụng LEAN không có nghĩa là chỉ việc đưa các công cụ (ví dụ: hệ thống cảnh báo bất thường) hay kỹ thuật đó vào sản xuất mà doanh nghiệp cần xác định được đâu là kỹ thuật phù hợp với đặc thù sản xuất, nguồn lực của doanh nghiệp trong từng giai đoạn cụ thể (Wilson, 2010). Nếu doanh nghiệp không xác định được các điều kiện này để đưa ra chiến lược triển khai áp dụng sẽ không đạt được những thành công như mong đợi. Do đó, mục tiêu của bài viết này là đưa ra các giai đoạn áp dụng LEAN từ thấp đến cao với các công cụ và kỹ thuật phù hợp để đạt được mục tiêu trong mỗi giai đoạn cụ thể.

Phương pháp sản xuất LEAN là một tập hợp các nguyên tắc, công cụ và kỹ thuật được thiết kế để giải quyết những vấn đề gốc rễ của các hoạt động kém hiệu quả trong sản xuất. Đó là cách tiếp cận có hệ thống để loại bỏ mọi dạng của lãng phí trong toàn bộ chuỗi sản xuất nhằm đáp ứng tối đa mong muốn từ khách hàng (Womack & cộng sự, 1990). Mục tiêu của sản xuất LEAN là tối ưu hóa các giá trị về năng suất, chất lượng, chi phí và khả năng đáp ứng khách hàng trong khi vẫn đảm bảo được các điều kiện an toàn của sản xuất. Để đảm bảo được các mục tiêu này, LEAN cố gắng loại bỏ ba nguồn chính dẫn đến những tổn thất từ hệ thống quản lý sản xuất là lãng phí, sự biến động và sự thiếu linh hoạt (Drew & cộng sự, 2004).

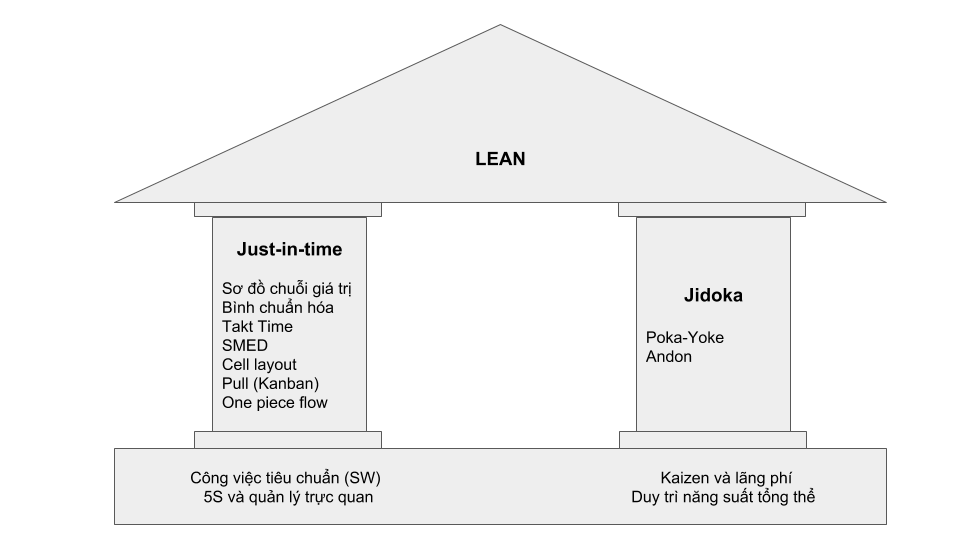

Các công cụ của phương pháp sản xuất LEAN kết hợp với nhau để đạt được các mục tiêu về năng suất, chất lượng, chi phí, giao hàng đúng hạn. Hệ thống các công cụ và kỹ thuật theo các cấp độ khác nhau xây dựng nên “Ngôi nhà LEAN” với nền móng và các trụ cột được thể hiện như trong Hình 1 dưới đây.

Hình 1: Các công cụ của phương pháp sản xuất LEAN

Nguồn: J. Liker, 2006; Womack & Jones, 2003

Nền tảng của sản xuất LEAN bao gồm hệ thống 5S, quản lý trực quan, duy trì năng suất tổng thể (TPM), công việc tiêu chuẩn và cải tiến liên tục (Kaizen). Các công cụ và kỹ thuật nền tảng này có vai trò tạo thiết lập sự ổn định của hệ thống sản xuất và hình thành thói quen LEAN cho doanh nghiệp.

- 5S và quản lý trực quan: Là một phương pháp làm việc nhằm tạo ra một môi trường làm việc sạch sẽ, ngănnắp, thuận tiện, giảm thiểu lãng phí, đảm bảo an toàn tại nơi làm việc. Vận hành liên tục 5S giúp doanh nghiệp hình thành thói quen ngăn nắp, gọn gàng và quản lý khoa học từ đó thay đổi tư duy của người lao động. Quản lý trực quan (Visual Management – VM) sử dụng hình ảnh và màu sắc để hướng dẫn và nhận biết được các tiêu chuẩn, cách làm đúng tại nơi làm việc. Các thông tin trực quan của VM giúp người lao động có thể dễ dàng nhận biết các điều kiện làm việc so với tiêu chuẩn mà không mất quá nhiều thời gian chú ý.

- Duy trì năng suất tổng thể (Total Productive Maintenance – TPM): Là hoạt động đảm bảo cho máy móc thiết bị chạy ổn định và hiệu quả cao. TPM thực hiện việc bảo trì cơ bản trong quá trình làm việc như kiểm soát hoạt động, lau chùi, bôi trơn nhằm giữ điều kiện sẵn sàng của máy móc thiết bị. Thực hiện TPM giúp doanh nghiệp tránh được tình trạng dừng dây chuyền do sửa chữa, hỏng hóc máy móc thiết bị.

- Phân tích lãng phí (Muda) và Kaizen: Là việc xác định và phân chia các hoạt động không tạo giá trị gia tăng, không cần thiết thành các loại khác nhau giúp doanh nghiệp nhận biết sau đó sử dụng các công cụ, kỹ thuật và tư tưởng của LEAN để loại bỏ chúng (Kaizen). Theo đó, có 7 loại lãng phí theo quan điểm của LEAN gồm: (1) Lãng phí sản xuất thừa, (2) Lãng phí lưu kho, (3) Lãng phí chờ đợi, (4) Lãng phí thao tác, (5) Lãng phí gia công, (6) Lãng phí di chuyển và (7) Lãng phí sai hỏng.

- Công việc tiêu chuẩn (Standardized Work – SW): Là sự tổ chức có hiệu quả và có thứ tự để sản xuất ra sản phẩm không có lãng phí. Công việc tiêu chuẩn lấy trung tâm là thao tác của công nhân, được sử dụng để kết hợp giữa người và máy theo cách tốt nhất nhằm nâng cao chất lượng, khả năng thao tác, giảm chi phí và đảm bảo an toàn. Công việc tiêu chuẩn sử dụng các loại bảng là các công cụ để thực hiện và duy trì điều kiện tiêu chuẩn như bảng năng lực công đoạn, bảng phối hợp công việc, bảng Yamazumi để thiết lập và duy trì điều kiện tiêu chuẩn trong quá trình thao tác của người công nhân. Ngoài ra, một số công cụ như kiểm soát quá trình thống kê (Statistical Process Control) hay hướng dẫn công việc (Job Instruction) cũng hỗ trợ thực hiện công việc tiêu chuẩn.

Sản xuất đúng thời điểm (Just In Time – J.I.T) nghĩa là chỉ sản xuất những gì cần thiết vào thời điểm cần thiết với số lượng cần thiết (Dennis, 2015). J.I.T không cung cấp bất cứ thứ gì mà công đoạn sau hoặc khách hàng không yêu cầu. Như vậy, tất cả những hoạt động cung cấp nhiều hơn lượng cần thiết hay sớm hơn cần thiết cũng được coi là lãng phí (Womack & cộng sự, 2003). Việc thực hiện J.I.T trong môi trường sản xuất là rất quan trọng để đạt được các mục tiêu giảm tồn kho và loại bỏ sản xuất thừa (Achanga, 2007). Để đạt được J.I.T, cần sử dụng các công cụ, kỹ thuật và nguyên tắc để thiết lập dòng chảy hóa, sản xuất đồng nhịp và đạt được hệ thống sản xuất “kéo”. Các công cụ, kỹ thuật thành phần tạo nên J.I.T được thể hiện như trong Hình 1.

- Sơ đồ chuỗi giá trị (Value Stream Mapping – VSM): Là một kỹ thuật nhằm hiển thị hóa tất cả các hoạt động có liên quan đến dòng chảy hàng hóa và thông tin trong toàn bộ chuỗi giá trị của sản phẩm để từ đó phát hiện các vấn đề về lãng phí và tồn kho trong công đoạn (Rother & Shook, 2003). Sử dụng VSM giúp doanh nghiệp thấy được cái nhìn tổng thể về toàn bộ quá trình sản xuất của doanh nghiệp, đồng thời chỉ ra các vấn đề về chờ đợi, tồn kho.

- Bình chuẩn hóa (Leveling/Heijunka): Là công cụ giúp cân bằng sản xuất và lập lịch trình sản xuất giúp doanh nghiệp biết được các thông tin hiển thị khi nào sản xuất cái gì và sản xuất bao nhiêu. Khi một dây chuyền cùng sản xuất nhiều sản phẩm thì việc tính toán kế hoạch sản xuất từng loại sản phẩm là cần thiết. Bình chuẩn hóa là công cụ giúp san đều về số lượng và san đều về chủng loại sản xuất một cách khoa học và hiệu quả nhất. Mục đích của bình chuẩn hóa là làm cân bằng và ổn định hệ thống sản xuất, năng lực sản xuất được cân bằng dựa trên yêu cầu sản xuất hàng ngày (Ohno, 1988).

- Chuyển đổi nhanh (Single Minute Exchange of Die – SMED): Hay còn gọi là “thay khuôn trong vòng một phút” là kỹ thuật được sử dụng để thể hiện thời gian chuẩn bị hoặc chuyển đổi khuôn, đồ gá của nhiều chủng loại sản phẩm trên cùng một dây chuyền sản xuất được rút ngắn đến từng phút. Bình chuẩn hóa sẽ không thể thực hiện được nếu như thời gian thay đổi, chuẩn bị cho mỗi lần chuyển đổi sản phẩm là lớn. Do đó, thực hiện SMED giúp giảm thời gian ngừng trệ của dây chuyền và lãng phí do chờ đợi (Wilson, 2010).

- Nhịp sản xuất (Takt time): Là thời gian cần thiết để từng công đoạn sản xuất ra một đơn vị sản phẩm được tính toán dựa trên nhu cầu sản xuất và thời gian làm việc. Takt time cho biết bao nhiêu lâu cần phải hoàn thành một sản phẩm dựa trên nhu cầu của khách hàng (xem công thức (*)). Dựa vào Takt time, người điều độ sản xuất biết được phải phân chia công việc và bố trí máy móc thiết bị sao cho thời gian làm việc thực tế trên từng công đoạn gần nhất với Takt time. Thực hiện đúng tốc độ sản xuất theo Takt time giúp đồng nhất hóa tốc độ trong toàn bộ dây chuyền sản xuất. Đảm bảo sản xuất theo Takt time nghĩa là doanh nghiệp có thể giao hàng đúng hạn cho khách hàng (Dennis, 2015).

Takt time = Thời gian làm việc quy định hàng ngày / sản lượng yêu cầu mỗi ngày

- Bố trí mặt bằng dạng tế bào (Cell Layout): Là việc sắp xếp các máy móc, thiết bị và các tổ làm việc trên một không gian mặt bằng với các ô nhỏ sao cho các công đoạn đều được thực hiện liên tục trong một ô hoặc nhiều ô liên tục. Thực hiện Cell Layout giúp loại bỏ được các lãng phí về di chuyển và tiết kiệm các nguồn lực thông qua việc kết hợp công việc giữa nhiều máy và nhiều sản phẩm với nhau trong Cell (Dennis, 2015).

- Kanban: Là một công cụ thực hiện J.I.T nhằm mục đích hướng dẫn cung cấp hàng hóa hoặc hướng dẫn sản xuất những thứ cần thiết vào thời điểm cần thiết với số lượng cần thiết. Thực hiện áp dụng Kanban giúp loại bỏ các lãng phí về sản xuất thừa, lãng phí lưu kho (Ohno, 1988).

- Dòng chảy một sản phẩm (One piece flow): Là nguyên tắc doanh nghiệp hướng đến việc tại mỗi công đoạn “làm một chuyển một” mà không sản xuất theo lô lớn. Thực hiện “one piece flow” giúp doanh nghiệp loại bỏ được các vấn đề về chờ đợi và lưu kho. Trong điều kiện lý tưởng, thời gian sản xuất có thể rút ngắn xuống chỉ còn tương đương 10% thời gian sản xuất ban đầu (Santos & cộng sự, 2006).

Tự động hóa thông minh (Jidoka) là hệ thống mà dây chuyền có khả năng phát hiện được các sự cố bất thường, các vấn đề chất lượng hoặc chậm dây chuyền và có thể tự động dừng dây chuyền. Bằng cách này, tự động hóa giúp ngăn chặn được các sản phẩm kém chất lượng được đưa đến các công đoạn tiếp theo và không xảy ra lỗi bất thường (Dennis, 2015). Mục đích của Jidoka nhằm ngăn ngừa các nguy cơ xảy ra sự cố trong quá trình sản xuất hoặc phát hiện các vấn đề trước khi nó xảy ra. Jidoka cũng giúp phát hiện lỗi, ngăn ngừa và kiểm soát sai hỏng (Liker, 2004). Thực hiện Jidoka giúp đảm bảo chất lượng theo tiêu chuẩn đồng thời giúp ngăn ngừa hỏng hóc máy móc, thiết bị và giảm sự tham gia của con người vào quá trình sản xuất. Một số công cụ để thực hiện Jidoka là hệ thống phòng tránh lỗi (Poka-Yoke) và hệ thống kiểm soát công việc, hướng dẫn sản xuất (Andon).

- Phòng tránh lỗi (Poka-Yoke): Là cách làm sử dụng các thiết bị đơn giản nhưng có khả năng ngăn ngừa các tình trạng không bình thường trước khi chúng xảy ra hoặc dừng dây chuyền khi lỗi xảy ra để ngăn ngừa lỗi. Shingo (1989) cho rằng các vấn đề về lỗi sản phẩm, hỏng hóc trong quá trình sản xuất gây ra hoàn toàn có thể được loại bỏ thông qua hệ thống Poka-Yoke. Mục tiêu của Poka-Yoke nhằm kiểm tra được 100% các sản phẩm và đưa ra được các phản hồi nhanh chóng về các vấn đề, sự cố để đưa ra các cảnh báo hoặc dừng dây chuyền kịp thời (Dennis, 2015).

- Hệ thống Andon: Là một công cụ của quản lý trực quan được thể hiện dưới dạng “đèn báo” hoặc “bảng Andon” nhằm kiểm soát và hướng dẫn công việc của người công nhân. Hệ thống thông tin kiểm soát trên bảng Andon giúp cảnh báo cho người công nhân nhận biết được các nguy cơ hoặc các vấn đề xảy ra đồng thời đưa ra các tín hiệu này lên Andon để người quản lý dây chuyền biết và đưa ra cách xử lý nhanh chóng (Santos & cộng sự, 2006).

Tóm lại, LEAN là một tập hợp nhiều công cụ, kỹ thuật và nguyên tắc có liên kết với nhau để giải quyết những vấn đề của quá trình sản xuất. Mỗi công cụ, kỹ thuật và nguyên tắc đều có hướng đến giải quyết một hoặc một số vấn đề. Tùy thuộc vào điều kiện và đặc thù sản xuất mà doanh nghiệp có thể lựa chọn áp dụng những công cụ nhất định của LEAN. Trong phần tiếp theo, bài viết sẽ chỉ ra những đặc điểm (yếu kém) của các doanh nghiệp sản xuất tại Việt Nam có ảnh hưởng đến việc áp dụng LEAN để từ đó đề xuất một lộ trình áp dụng LEAN phù hợp.

2. Đặc điểm của doanh nghiệp sản xuất tại Việt Nam

Sáu đặc điểm của các doanh nghiệp sản xuất tại Việt Nam có ảnh hưởng đến việc lựa chọn các công cụ, kỹ thuật của LEAN gồm:

(1) Quy mô doanh nghiệp

(2) Trình độ công nghệ

(3) Năng lực quản lý

(4) Chất lượng người lao động

(5) Văn hóa

(6) Khả năng liên kết chuỗi cung cấp của doanh nghiệp.

Thứ nhất, về quy mô doanh nghiệp, hiện nay Việt Nam có đến 97,7% trong số 401.000 doanh nghiệp là các doanh nghiệp nhỏ và vừa (Đặng Thị Hương, 2016). Các doanh nghiệp nhỏ và vừa này hiện chủ yếu thuộc về khu vực doanh nghiệp tư nhân (chiếm 96,5% tổng số doanh nghiệp). Các doanh nghiệp nhỏ và vừa thường bị hạn chế bởi các nguồn lực về con người, tài chính. Do đó, việc cung cấp các nguồn lực lớn để thực hiện áp dụng LEAN đồng bộ trên quy mô toàn doanh nghiệp là khó khả thi. Việc chọn lọc ưu tiên các công cụ, kỹ thuật đơn giản, không yêu cầu đầu tư, công nghệ. Hệ thống cảnh báo bất thường là một công cụ đòi hỏi đầu tư công nghệ để triển khai.

Thứ hai, trình độ công nghệ của các doanh nghiệp Việt Nam hiện nay lạc hậu hơn so với các quốc gia khác từ 10 đến 20 năm, đặc biệt là các doanh nghiệp nhà nước và doanh nghiệp nhỏ và vừa (Thái An, 2015). Hiện nay có tới trên 52% doanh nghiệp Việt Nam sử dụng công nghệ lạc hậu trong khi chỉ khoảng 10% doanh nghiệp sử dụng công nghệ hiện đại vào quá trình sản xuất. Đặc biệt, theo báo cáo của Bộ Khoa học và Công nghệ năm 2015 thì khu vực doanh nghiệp nhỏ và vừa có thiết bị ở mức lạc hậu và rất lạc hậu chiếm đến 70%. Với đặc trưng này, doanh nghiệp không thể áp dụng đồng bộ LEAN mà chỉ nên thực hiện áp dụng các kỹ thuật đơn giản phù hợp với trình độ công nghệ của mình. Chỉ sau khi doanh nghiệp đã phát triển đến một trình độ công nghệ cao hơn thì các công cụ cấp cao (ví dụ: hệ thống andon) của LEAN mới nên được áp dụng.

Thứ ba, năng lực điều hành sản xuất của các doanh nghiệp Việt Nam hiện nay có nhiều hạn chế. Trình độ quản lý của đội ngũ quản lý và lãnh đạo doanh nghiệp chưa đáp ứng được yêu cầu trong điều kiện sản xuất kinh doanh cạnh tranh và linh hoạt (Đặng Thị Hương, 2016). Áp dụng LEAN nghĩa là doanh nghiệp cần có chiến lược quản lý và kiểm soát sự thay đổi khi chuyển từ cách thức sản xuất truyền thống sang sản xuất theo LEAN. Kiểm soát quá trình thay đổi là việc không dễ ngay cả với các doanh nghiệp có trình độ quản lý cao như Toyota. Chính vì vậy, cách tốt nhất là doanh nghiệp Việt Nam nên thay đổi dần dần và áp dụng thí điểm một vài khu vực trước khi nhân rộng ra toàn doanh nghiệp. Việc làm này sẽ giúp doanh nghiệp tạo dựng được thói quen LEAN trước khi đi các bước tiếp theo trong hành trình áp dụng LEAN. Chẳng hạn, doanh nghiệp có thể lựa chọn triển khai hệ thống cảnh báo bất thường ở một vài phân xưởng trước khi nhân rộng.

Thứ tư, chất lượng người lao động trong doanh nghiệp Việt Nam hiện chưa cao. Theo thống kê của Tổng cục Thống kê năm 2016 thì hiện tại chỉ 19% số lao động tại Việt Nam đã qua đào tạo và hơn 80% lao động hiện nay là lao động phổ thông. Chất lượng người lao động thấp dẫn đến ý thức tự giác và nhận thức thay đổi tư duy cho việc phát triển LEAN là thấp. Hệ thống cảnh báo bất thường là cơ hội để người lao động có cơ hội nâng cao năng lực khi cho phép gọi trợ giúp từ tổ trưởng. Đến khi nào người lao động thực sự nhận thức được vai trò và trách nhiệm cá nhân cho việc phát triển LEAN thì doanh nghiệp mới đạt được sự thành công toàn diện. Do đó, việc tạo dựng thói quen và thay đổi dần dần người lao động là bước đi cần thiết ban đầu để LEAN có cơ hội thành công.

Thứ năm, văn hóa doanh nghiệp phản ánh văn hóa của con người Việt Nam. Nhóm tác giả Dương Thị Liễu & Nguyễn Vân Hà (2008) đã chỉ ra những hạn chế văn hóa của người Việt Nam có ảnh hưởng đến quá trình phát triển và hội nhập của doanh nghiệp gồm: (1) Cung cách làm ăn nhỏ lẻ, thói quen tùy tiện, (2) Tầm nhìn hạn hẹp, tư duy ngắn hạn, (3) Thiếu tính liên kết, cộng đồng, (4) Nặng về quan hệ, dựa dẫm, (5) Nhẹ chữ tín. Trong khi đó, văn hóa của LEAN thường tập trung vào nhóm làm việc, sự chia sẻ thông tin, tinh thần đồng đội và ý thức tư duy cải tiến liên tục. Có thể thấy, đặc trưng văn hóa trong các doanh nghiệp Việt Nam mang nhiều nét không tương đồng với văn hóa của LEAN. Sự đối nghịch này dẫn đến kết quả nhiều doanh nghiệp không thành công khi áp dụng LEAN. Vì vậy, để áp dụng được LEAN thành công thì doanh nghiệp cần có chiến lược quản lý thay đổi trong dài hạn, áp dụng từng bước.

Cuối cùng, triển khai áp dụng LEAN thành công nghĩa là doanh nghiệp phải đạt được J.I.T và thiết lập được một hệ thống sản xuất “kéo” từ đầu vào đến đầu ra. Tuy nhiên, hiện nay Việt Nam chưa hình thành được một hệ thống chuỗi cung cấp ổn định và đầy đủ. Ngành công nghiệp phụ trợ, chuỗi cung cấp chưa phát triển, các nhà sản xuất phải nhập khẩu hàng hóa từ nước ngoài với chi phí cao, khối lượng nhập hàng lớn, rủi ro cao, chất lượng không ổn định. Tính liên kết, hợp tác sản xuất giữa các doanh nghiệp Việt Nam với nhau hiện nay chưa cao. Mỗi doanh nghiệp thường chỉ quan tâm đến lợi ích của mình mà bỏ qua lợi ích của đối tác. Sự không ổn định trong chuỗi cung cấp cùng với sự thiếu liên kết giữa các đối tác là rào cản cho doanh nghiệp thực hiện J.I.T triệt để. Do đó, trong giai đoạn hiện nay doanh nghiệp chỉ nên tập trung vào các hoạt động LEAN nội bộ sản xuất mà chưa thể phát triển LEAN ra bên ngoài doanh nghiệp được. Đây là lưu ý quan trọng để doanh nghiệp lựa chọn được chiến lược áp dụng LEAN phù hợp.

Tổng kết lại, các đặc trưng doanh nghiệp có tác động đến việc lựa chọn và áp dụng LEAN thành công được tổng hợp như trong Bảng 1 đưới đây:

| Đặc trưng | Biểu hiện |

| Quy mô doanh nghiệp |

. 97% doanh nghiệp là doanh nghiệp nhỏ và vừa

. Nguồn lực tài chính, nhân lực, máy móc thiết bị rất hạn chế |

| Trình độ công nghệ |

. Công nghệ lạc hậu trên 10 năm so với thế giới

. 70% doanh nghiệp nhỏ và vừa có công nghệ lạc hậu và rất lạc hậu |

| Năng lực quản lý |

. Năng lực quản lý điều hành sản xuất thấp. Dẫn đến khả năng kiểm soát, quản lý thay đổi LEAN thấp

|

| Chất lượng lao động |

. Trên 80% là lao động phổ thông

. Nhận thức về vai trò của thực hiện LEAN không cao |

| Văn hóa doanh nghiệp |

. Cá nhân, khả năng chia sẻ, hợp tác thấp

. Không có sự gắn kết với doanh nghiệp |

| Liên kết chuỗi cung cấp |

. Chuỗi cung cấp không ổn định

. Khả năng hợp tác giữa nhà sản xuất và nhà cung cấp thấp |

Các đặc điểm của doanh nghiệp sản xuất tại Việt Nam là khác biệt so với các doanh nghiệp khác. Do đó, để triển khai áp dụng LEAN nói chung, hệ thống cảnh báo bất thường tại các doanh nghiệp Việt Nam cũng cần có một chiến lược và lộ trình riêng để phù hợp với đặc trưng đó.

Nếu bạn muốn tìm hiểu về Phương pháp sản xuất tinh gọn LEAN tại doanh nghiệp, hãy liên hệ với chúng tôi. Với phương châm làm việc chuyên nghiệp, tận tâm Bảo An Automation luôn cam kết mang tới cho khách hàng sản phẩm với chất lượng tốt nhất với giá thành hợp lý và đảm bảo giao hàng đúng tiến độ.

Trích nguồn: Tạp trí Kinh tế và Phát triển