Giải pháp tối ưu trong điều khiển SCADA cho nhà máy xử lý và cung cấp nước sạch

Trước hết chúng ta hãy xem các công đoạn chuẩn trong một nhà máy xử lý và cung cấp nước sạch (hình 2):

• Nước từ sông hồ, hoặc từ các giếng được bơm vào hồ chứa bởi trạm bơm nước thô (Raw water pumping station).

• Sau đó nước được qua công đoạn xử lý sơ cấp. Xử lý sơ cấp tập trung vào việc lọc thô cơ học.

• Sau đó là xử lý thứ cấp với việc lọc bằng cát, sạn, xử lý hóa học và lắng bùn.

• Xử lý cấp ba chủ yếu là châm chlor.

• Cuối cùng là nước sạch được bơm vào đường cấp bởi trạm bơm nước sạch (bosting pumping station).

Giả sử bạn là khách hàng, bạn muốn tự động hóa nhà máy nước của mình. Bạn sẽ tìm một nhà tích hợp hệ thống, và từ đó họ sẽ thiết kế cho bạn một hệ thống tự động hóa sử dụng các công thức công nghiệp có sẵn. Kiến trúc này được dựa trên nền tảng của hệ thống điều khiển phân tán:

• Hệ thống điều khiển có dự phòng cho trạm bơm nước thô;

• Hệ thống điều khiển có dự phòng trạm xử lý sơ cấp;

• Hệ thống điều khiển trạm xử lý thứ cấp;

• Hệ thống điều khiển trạm xử lý cấp 3;

• Hệ thống điều khiển có dự phòng trạm bơm nước sạch;

• Hệ thống điều khiển và quản lý điện năng.

Các hệ thống điều khiển phân tán này được nối với nhau bằng mạng Ethernet vòng đôi với hệ thống SCADA. Kết quả là bạn sẽ nhận được một danh sách dài lê thê về thiết bị và phần mềm. Tất nhiên là giá thành rất cao!

2. GIẢI PHÁP CHO HỆ THỐNG ĐIỀU KHIỂN VÀ SCADA

Chúng ta hãy bắt đầu việc xây dựng hệ thống tự động hóa cho nhà máy nước từ trạm bơm nước sạch. Trái tim của trạm là một PLC có cấu hình không cao. Hệ thống bao gồm 4 bơm (hình 3). Trong đó có một bơm được điều khiển bằng biến tần với mục đích là thay đổi tốc độ bơm phụ thuộc vào mức tiêu thụ. Ba bơm còn lại có thể được khởi động trực tiếp (by-pass). Nếu áp suất đường ống không đạt thì khởi động bơm by-pass thứ nhất, vẫn chưa đạt thì khởi động bơm by-pass thứ 2, vẫn chưa đạt nữa thì khởi động bơm by-pass thứ 3. Nếu áp suất tăng thì cắt bơm by-pass thứ 3, nếu áp suất vẫn còn trên mức cần thiết thì tiếp tục cắt bơm by-pass thứ 2,…

| Hình 3. Hệ thống điều khiển và SCADA cho trạm bơm nước sạch |

CB (Crauit breaker) trong sơ đồ hình 3 dùng để điều khiển hệ thống điện của trạm bơm. Có 3 chế độ điều khiển CB này: Manual, Local thông qua HMI của CB, và từ PLC bằng chuẩn Modbus RTU.

Bốn điện kế dùng để thu thập tín hiệu và chất lượng điện năng của bốn động cơ được nối với nhau bằng chuẩn Modbus RTU. Thiết bị cuối cùng trong mạng Modbus RTU là Flow meter dùng để đo tổng thể tích nước bơm được và tốc độ nước lưu thông trong ống chính. HMI tất nhiên được sử dụng trong hệ thống liên kết với PLC thông qua chuẩn Modbus TCP/IP.

VietSCADA được sử dụng trong hệ thống với 2 trạm: Trạm thu thập dữ liệu và điều khiển quá trình bơm nước; trạm thu thập dữ liệu và quản lý điện năng. VietSCADA được đề cập khá chi tiết trong bài viết số tháng 7 năm 2015. Nếu bạn đọc quan tâm thì có thể liên hệ với tác giả bằng email được thể hiện ở trên.

3. MỞ RỘNG CHO TOÀN BỘ NHÀ MÁY

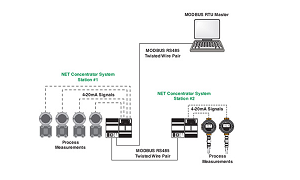

Hệ thống tiếp theo được xây dựng là hệ thống điều khiển bơm nước thô - Raw water pumping station (hình 4). Hệ thống điều khiển này được cấu tạo tương tự như trạm bơm nước sạch. Tuy nhiên, ở đây không có PLC. Vì vậy, các I/O cục bộ được thu thập và điều khiển bởi một Distribited I/O nối mạng RS-485. Tất cả được nối PLC ở trạm bơm nước sạch bằng Modbus RTU.

| Hình 4. Giải pháp cho toàn nhà máy |

Hình 5. Giải pháp cho mạng các nhà máy nước

|

Tiếp theo là xây dựng hệ thống điều khiển cho các trạm xử lý sơ cấp, thứ cấp và xử lý cấp 3. Ở các trạm này dùng các Ethernet Distributed I/O để thu thập dữ liệu, điều khiển và liên kết với PLC bằng chuẩn Modbus TCP/IP.

Để giám sát chất lượng nước: độ PH, độ đục và nồng độ Chlor, chúng ta dùng một Ethernet Distributed Analog Input, liên kết với PLC bằng chuẩn Modbus TCP/IP. (Hình 4)

Mở rộng ra cho mạng lưới các nhà máy. Nếu như các nhà máy phân bố rãi rác và dưới sự quản lý của một trung tâm. Giải pháp kinh nghiệm và hiệu quả nhất cho việc kết nối trung tâm giám sát với các hệ thống điều khiển ở nhà máy là dùng cáp quang (hình 5). Ở trung tâm đặt một PLC cấu hình không cao dùng với vai trò là Data Concentrator. Ở đây các nhà máy nước truyền những thông tin cần thiết về Data Concentrator dùng chuẩn Modbus TCP/IP. Ở trung tâm cũng đặt một trạm giám sát sử dụng VietSCADA.

Còn một vấn đề khá thú vị đó là dự phòng cho cấp điều khiển của hệ thống này. Nhưng với phạm vi không cho phép nên vấn đề này được trình bày ở số sau.

4. KẾT LUẬN

Có những ưu điểm nào khi áp dụng giải pháp nêu trên? Kết luận của bài viết xin nêu ra một số ưu điểm như sau:

• Giá thành thấp.

• Hệ thống thích hợp cho những nhà máy vừa và nhỏ.

• Trong hệ thống chỉ dùng một PLC duy nhất.

• Hệ thống có thể mở rộng dễ dàng.

• Hệ thống tích hợp điều khiển và gám sát quá trình với điều khiển và giám sát điện năng.

• Có thể lựa chọn tự do các thành phần (thiết bị, phần mềm) cho hệ thống.

• Giảm thiểu thời gian lắp đặt hệ thống.