PLC, PAC và IPC: Khác biệt và cơ sở lựa chọn

PLC, PAC và IPC: Khác biệt và cơ sở lựa chọn

Hiểu rõ về đặc tính kỹ thuật, giới hạn và khả năng của bộ điều khiển là những yếu tố then chốt giúp người dùng lựa chọn đúng kiểu thiết bị điều khiển mình cần. Hiện nay, trong công nghiệp có 3 loại thiết bị điều khiển chính: PLC (Bộ điều khiển logic lập trình được), PAC (Bộ điều khiển tự động hóa lập trình được) và IPC (Máy tính công nghiệp). Việc lựa chọn nền tảng điều khiển đúng đắn sẽ là điều kiện quan trọng nhất dẫn đến sự thành công của một dự án.

Ngày nay, các hệ thống điều khiển ngày càng trở nên mạnh mẽ, đa năng, dễ cấu hình, dễ lập trình cùng khả năng truyền thông linh hoạt. Trên thị trường, có thể kể ra hàng loạt các công ty chế tạo các thiết bị điều khiển với nhiều dòng sản phẩm khác nhau, đôi khi làm cho người dùng cảm thấy bối rối khi phải lựa chọn dòng thiết bị phù hợp cho ứng dụng của mình: PLC, PAC hay IPC mới là sự lựa chọn đúng đắn?

|

|

Bộ điều khiển thay thế các Rơ-le truyền thống

Cho tới cuối những năm 1960, hầu hết các hệ thống điều khiển chủ yếu vẫn là các Rơ-le, thực hiện các chức năng điều khiển rời rạc và các hàm điều khiển analog theo các mạch vòng độc lập. Những hệ thống như vậy tạo ra vô số những thử thách đòi hỏi phải cải tiến: kích thước cồng kềnh, chi phí cao, tuổi thọ ngắn và nhiều sự cố phải khắc phục liên tục.

Đầu những năm 1970, PLC được tạo ra và bắt đầu được sử dụng rộng rãi trong công nghiệp, thay thế các hệ thống sử dụng Rơ-le. Thế hệ PLC đầu tiên có kích thước khá lớn (mặc dù vẫn nhỏ hơn nhiều so với kích thước của hệ Rơ-le). Người dùng chỉ có thể lập trình với một số tiếp điểm IO nhất định và các lệnh cũng bị giới hạn. Cuối những năm 1970, hệ thống điều khiển phân tán (DCS) bắt đầu thay thế các bộ điều khiển với các vòng lặp đơn lẻ và thực hiện được việc phân tán hệ thống điều khiển. Các màn hình đồ họa và màn hình kỹ thuật cũng trở thành một phần tích hợp của hệ thống DCS và có thể tương tác dễ dàng với các vòng lặp tự chỉnh hoặc công nghệ. Đầu những năm 1980, hệ thống PLC bắt đầu đi theo xu hướng của hệ thống DCS với việc sử dụng các thành phần phân tán.

PLC sau đó được phát triển thêm rất nhiều tính năng nâng cao như: nâng cao tốc độ và khả năng xử lí, tăng dung lượng bộ nhớ, tăng khả năng xử lí bit và kích thước cũng được tối ưu hóa hơn. Những tính năng đó cũng chính là nền tảng cho việc ra đời những hệ thống điều khiển mới, khác với khái niệm của một PLC, đó chính là PAC và IPC. Trong khi PLC vẫn giữ lại những kiến trúc và khái niệm căn bản được xây dựng từ những năm 1970 thì PAC và IPC đã phát triển và bổ xung thêm nhiều tính năng mới với nhiều khác biệt.

|

|

PLC

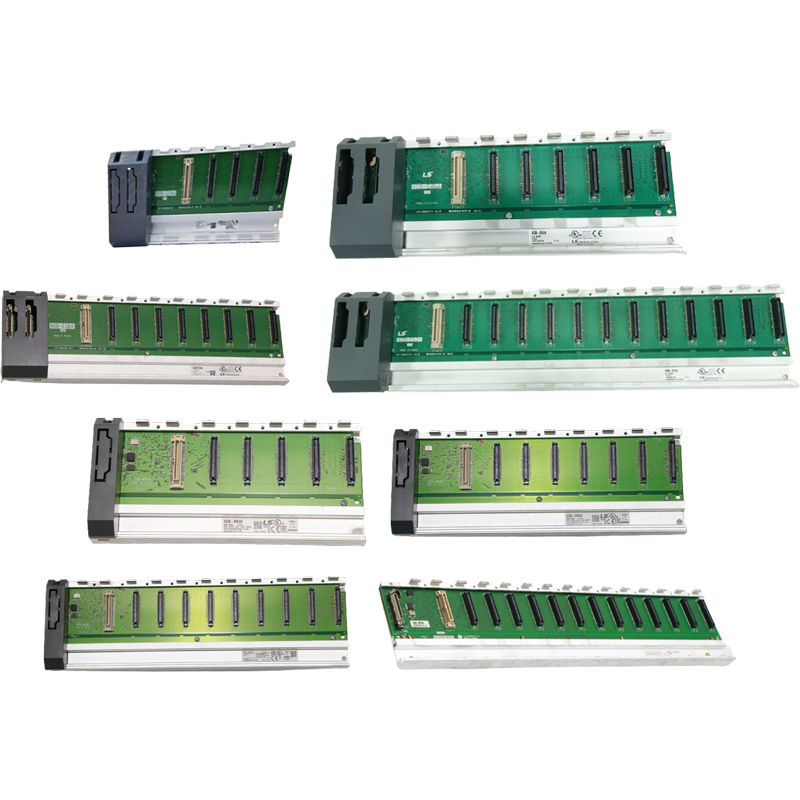

Ngày nay, PLC là những bộ điều khiển có hiệu năng xử lí rất cao. PLC được sử dụng chủ yếu bởi các nhà sản xuất thiết bị gốc (OEM), ví dụ như trong các máy đóng gói, máy tạo hạt, máy cấp phôi và một số skid nhỏ khác. PLC thường được sử dụng cùng với các máy tính hay màn hình giao diện HMI để quan sát và hiển thị các thông báo quá trình. PLC có khả năng điều khiển ở tốc độ rất cao, điều khiển theo trình tự, điều khiển PID, cũng như thực hiện các tính toán phức tạp. Bên cạnh đó, các nhà sản xuất cũng chế tạo nhiều module có tính năng đặc biệt được sử dụng cùng PLC như module điều khiển chuyển động, module mạng, module bộ đếm tốc độ cao…

Gần như tất cả các PLC hiện nay đều được tích hợp tính năng truyền thông ở cấp thiết bị hiện trường và cấp độ Ethernet như: Ethernet/IP, Profibus, Profinet, Foundatino Fieldbus hoặc Modbus TCP. Những mạng truyền thông này chỗ phép dễ dàng giao tiếp P2P (PLC to PLC), thực hiện chức năng phân tán I/O và giao tiếp với HMI/SCADA. Mặc dù vậy, các bộ điều khiển PLC hiện đại vẫn tồn tại một số giới hạn nhất định. Do phải giảm giá để cạnh tranh trên thị trường, các PLC vẫn bị giới hạn về số lượng đầu I/O điều khiển cũng như số lệnh logic có thể thực hiện được.

|

|

|

|

PAC

Đối với các quá trình công nghiệp phức tạp và rộng lớn, đòi hỏi phải có nhiều tủ rack điều khiển phân tán hơn, với năng lực xử lí cao hơn và bộ nhớ lớn hơn một thiết bị PLC cơ bản. Vì lí do đó mà các bộ điều khiển PAC ra đời. PAC có tất cả các tính năng mà hệ PLC có như đã kể trên và còn được bổ xung thêm một số tính năng riêng biệt khác.

PAC được thiết kế cho các ứng dụng điều khiển phân tán lớn hơn như một dây chuyền đóng gói rộng lớn, các hệ thống điều khiển sản xuất phân tán hay điều khiển quá trình của cả một nhà máy công nghệ. Trong PAC được tích hợp sẵn nhiều tập lệnh điều khiển nâng cao như điều khiển quá trình, điều khiển trình tự, điều khiển mẻ và điều kiển thiết bị. Một số nhà sản xuất còn xây dựng cả những tập lệnh dành riêng cho từng ngành công nghiệp như: ngành dầu khí, ngành điện, ngành hạt nhân…Những tập lệnh đó tương đối phức tạp, đòi hỏi khả năng xử lí nhanh và chính xác. Thông thường, PAC được sử dụng cùng với phần mềm giám sát SCADA để thu thập và quản lý dữ liệu. Chính bởi có những tập lệnh nâng cao và thư viện HMI phong phú, ranh giới giữa PAC và DCS nhiều khi trở nên không rõ ràng. Rất nhiều tính năng tích hợp của hệ thống DCS được cung cấp bởi các nhà chế tạo PAC. PAC cũng có khả năng điều khiển nâng cao, lưu trữ lịch sử cho các hệ thống DSC lớn như điều khiển dự báo (MPC), điều khiển mờ.

IPC

Máy tính công nghiệp bắt đầu được phát triển những năm 1990 khi các công ty về tự động hóa có xu hướng thiết kế phần mềm có khả năng mô phỏng một PLC chạy trên nền máy tính cá nhân. Ban đầu, việc sử dụng các PC cho ứng dụng tự động hóa thường không tin cậy và gặp phải những vấn đề độ ổn định do hoạt động của hệ điều hành và do sự không tương thích của máy tính trong môi trường công nghiệp.

|

|

|

Máy tính công nghiệp |

Kể từ đó, đã có rất nhiều cải tiến trong thiết kế của các IPC như sử dụng các máy tính được thiết kế theo tiêu chuẩn công nghiệp, sử dụng hệ điều hành ổn định hơn. Thậm chí, một số nhà sản xuất còn chế tạo máy tính công nghiệp của riêng mình với nhân hệ điều hành thời gian thực. Nhân hệ điều hành thời gian thực cho phép ứng dụng tự động hóa và ứng dụng hệ điều hành chạy độc lập với nhau và do đó có thể thực hiện được các ưu tiên theo ứng dụng.

Do chạy trên nền của PC, các máy tính công nghiệp thường được trang bị các bộ xử lí hiện đại và bộ nhớ dung lượng lớn hơn nhiều so với các PLC. Một trong những lợi thế của IPC là có thể chạy được cả ứng dụng HMI và chương trình điều khiển trên cùng một máy tính và do đó tiết kiệm đáng kể về mặt chi phí.

Lựa chọn đúng đắn hệ thống điều khiển

Về cơ bản, không có một qui tắc cụ thể nào về việc khi nào sử dụng PAC, PLC hay IPC. Rất nhiều yếu tố có thể đưa ra để cân nhắc như: ngân sách của khách hàng, kích thước của hệ thống, độ phức tạp và khả năng mở rộng trong tương lai. Bên cạnh đó cũng cần xem xét yêu cầu về cấp độ an toàn (SIL), và độ ổn định cũng như độ tin cậy của hệ thống.

|

|

|

Ma trận lựa chọn dựa trên tiêu chuẩn |

Thương hiệu của hệ thống điều khiển cũng khá quan trọng. Do những lí do về bản quyền phần mềm của hệ thống đang sử dụng, mức độ quen thuộc về sản phẩm hay khả năng hỗ trợ kỹ thuật của các công ty tích hợp hệ thống, người dùng có thể lựa chọn thương hiệu tối ưu nhất cho hệ thống của mình.

Để có thể lựa chọn được bộ điều khiển loại nào là phù hợp nhất, có thể tạo ra một ma trận tiêu chí với các tiêu chí là các trọng số hay các đối tượng được đánh giá. Dựa trên chỉ số đánh giá của từng tiêu chí và tổng điểm tính toán, người dụng có thể đưa ra được một quyết định lựa chọn tương đối phù hợp cho hệ thống điều khiển của mình.

Bằng tiêu chí như trên rất hữu dụng khi người dùng không có sẵn các tiêu chuẩn để đánh giá hoặc không có các chuyên gia về hệ thống tư vấn và hỗ trợ. Một điểm đáng lưu ý là không nhất thiết chỉ dùng một loại bộ điều khiển trong nhà máy. Giải pháp sử dụng kết hợp giữa PLC, PAC hay IPC cũng rất khả thi. Ngày nay, mạng truyền thông công nghiệp cho phép có thể sử dụng tích hợp nhiều bộ điều khiển từ nhiều thương hiệu khác nhau. Một nhà tích hợp hệ thống giàu kinh nghiệm nên biết cách hỗ trợ khách hàng trong việc lựa chọn thiết bị đúng đắn và phù hợp nhất với nhu cầu và tính chất của từng hệ thống cụ thể. Việc lựa chọn đó sẽ giúp mang lại hiệu quả và lợi ích lâu dài cho khách hàng.