Những hư hỏng, nguyên nhân và tác hại của các chi tiết bộ phận trong cơ cấu truyền chuyển động

I. Nắp máy

Nắp máy làm việc trong điều kiện chịu nhiệt độ cao, áp suất lớn, lại phân bố không đều. Do đó thường bị những hư hỏng như cong vênh, rạn nứt vùng buồng đốt bị cháy rỗ bám muội than, khoang chứa nước bị ăn mòn do trong nước có lẫn nhiều tạp chất ăn mòn. Các mối ghép ren bị hỏng do tháo lắp không đúng quy trình và kỹ thuật. Các đệm bị hỏng do làm việc lâu ngày.

Tất cả các hư hỏng trên gây nên hiện tượng rò hơi, lọt nước, chảy dầu và làm giảm tỷ số nén của động cơ. Nước lọt vào buồng đốt gây vỡ piston, sự cố cho cơ cấu trục khuỷu - thanh truyền. Muội than bám trên buồng đốt sẽ gây nên kích nổ, muội than rơi xuống còn làm cào xước xilanh - piston, kẹt xécmăng. Như vậy đông cơ giảm công suất, nếu nặng thì động cơ có thể không làm việc được.

Hình 1: Nắp máy bị tróc rỗ rò nước vào làm han rỉ nắp

II. Thân máy

- Thân máy bị nứt, vỡ do sự cố của piston thanh truyền, hoặc do đổ nước lạnh vào khi động cơ còn nóng . Làm giảm công suất của động cơ hoặc động cơ sẽ không làm việc được.

- Đường ống dẫn nước, vùng chứa nước thường bị ăn mòn hóa học. Gây tắc hoặc làm thủng đường ống dẫn nước làm mát, dẫn đến thiếu hoặc không có nước làm mát khi động cơ làm việc làm động cơ nóng lên nhanh chóng, giảm công suất của động cơ, tuổi thọ của động cơ giảm.

- Các đường dẫn dầu bôi trơn bị bẩn, tắc do làm việc lâu ngày.

Gây thiếu dầu bôi trơn hoặc không có dầu bôi trơn đến các bề mặt làm việc làm các chi tiết đó nhanh bị mòn, hỏng dẫn tới công suất động cơ giảm. Tuổi thọ động cơ giảm.

- Các lỗ bắt ren bị hỏng do tháo, lắp không đúng kỹ thuật. Gây khó khăn cho việc sữa chữa, bảo dưỡng.

Hình 2: Thân máy bị mòn, lâu ngày dẫn đến vỡ thân

III. Xilanh

Xilanh làm việc trong điều kiện khắc nghiệt, chịu nhiệt độ cao và áp suất lớn, chế độ bôi trơn khó khăn vì vậy thường có những hư hỏng sau:

- Bề mặt làm việc bị mòn theo chiều ngang không bằng nhau tạo nên độ ôvan.

+ Nguyên nhân: Do thành phần lực ngang tác dụng đẩy xécmăng và xi lanh miết vào thành xilanh gây nên hiện tượng mòn méo.

+ Tác hại: Làm tăng khe hở lắp ghép giữa piston và xi lanh gây giảm công suất của động cơ.

- Bề mặt làm việc bị mòn theo chiều dọc không bằng nhau tạo nên độ côn.

+ Nguyên nhân: Vùng xéc măng khí trên cùng có áp suất và nhiệt độ cao, độ nhớt của dầu bôi trơn bị phá hủy sinh ra ma sát khô hoặc nữa ướt giữa xilanh,xécmăng và piston vì vậy vùng đó bị mòn nhiều nhất tạo nên độ côn.

+ Tác hại: Gây lọt khí ở buồng đốt làm dầu bôi trơn bị biến chất, phá hủy màng dầu, dầu bôi trơn sục lên buồng đốt. Làm công suất của động cơ giảm.

- Ngoài ra xilanh bị cào xước.

- Bề mặt làm việc của xilanh bị cháy rỗ và ăn mòn hóa học.

- Xilanh đôi khi còn bị nứt vỡ.

Tất cả các hư hỏng trên do mạt kim loại có lẫn trong dầu bôi trơn hoặc xécmăng bị gẫy. Do tiếp xúc với sản vật cháy, do piston bị kẹt trong xialanh, do chốt piston thúc vào hoặc tháo lắp không đúng kỹ thuật hoặc nhiệt độ thay đổi đột ngột.

Các hư hỏng trên đều làm giảm công suất của động cơ, tốc độ mài mòn giữa xilanh và piston tăng nhanh tạo ra khe hở lớn. Tạo ra nhiều muội than trong buồng đốt, gây nên hiện tượng cháy sớm.

Hình 3: Kiểm tra độ đồng đều thành làm việc xilanh

IV. Xéc măng

- Xéc măng làm việc trong điều kiện phức tạp, chịu nhiệt độ cao, áp suất lớn, bôi trơn khó khăn do đó nó là chi tiết nhanh mòn, hỏng nhất trong động cơ, hư hỏng chủ yếu là do ma sát với thành xylanh, mòn mặt cạnh do va đập giữa xéc măng và rãnh gây xục dầu lọt, hơi công suất của động cơ giảm.

- Trong một bộ thì xéc măng trên cùng bị mòn nhiều nhất, làm khe hở xécmăng tăng làm giảm độ kín khít gây va đập xéc măng và rãnh gây xục dầu, lọt hơi làm giảm công suất của động cơ.

- Xéc măng đôi khi bị bó kẹt, gãy do nhiệt độ cao, thiếu dầu bôi trơn. Xéc măng gẫy có thể gây nên cào xước xy lanh.

Hình 4: Xéc măng lắp piston

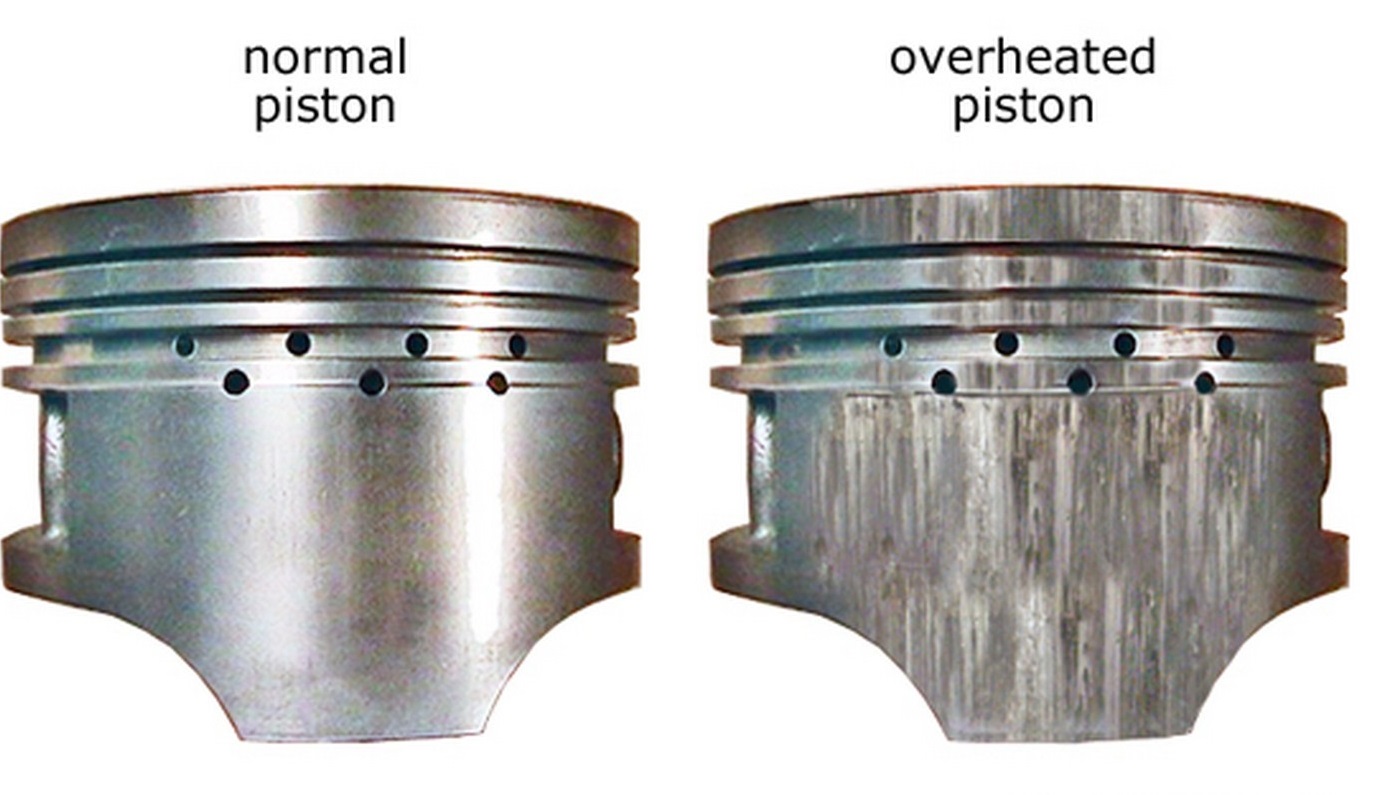

V. Piston

+ Phần thân piston:

Bị mòn do ma sát với thành xy lanh, piston bị mòn và giảm đường kính thay đổi độ côn và độ ô van, khe hở giữa piston và xy lanh tăng, piston chuyển động không vững chắc trong xy lanh gây ra va đập khi làm việc.

+ Rãnh lắp xéc măng: Bị mòn do va đập với xéc măng trong đó rãnh trên cùng mòn nhiều nhất, trong cùng một rãnh thì mặt dưới bị mòn nhiều hơn.

+ Lỗ bệ chốt: Bị mòn côn hoặc ô van do va đập với chốt piston.

+ Đỉnh piston:Thông thường đỉnh piston bị cháy rỗ, ăn mòn hoá học do tiếp xúc với khí cháy ngoài ra thân piston con bị cháy rỗ cào xước trong dầu có cặn bẩn, đôi khi piston còn bị nứt vỡ do sự cố của động cơ hoặc do kích nổ.

+ Chốt piston

Chốt piston bị mòn ở vị trí lắp với đầu nhỏ thanh truyền, tạo lên độ côn và độ ô van. Chốt bị mòn làm tăng khe hở với bạc lót gây va đập khi động cơ làm việc (gọi là gõ ắc) nguyên nhân gây mòn là do ma sát khi làm việc và làm việc trong điều kiện năng nề, bôi trơn không hoàn thiện.

+ Thanh truyền:

Thanh truyền là chi tiết làm việc trong điều kiện chịu lực phức tạp luôn thay đổi về phương chiều và trị số nên thường có những hư hỏng sau:

* Thanh truyền bị cong:

Thanh truyền bị cong làm cho piston đâm lệch về một phía piston và xéc măng bị nghiêng làm giảm độ kín khít cum piston xéc măng và xy lanh mòn nhanh.

* Thanh truyền bị xoắn:

- Thanh truyền bị xoăn làm cho đường tâm của lỗ đầu to thanh truyền và đầu nhỏ thanh truyền không cùng nằm trên một mặt phẳng. Piston xoay lệch trong xy lanh bạc đầu to thanh truyền mòn nhanh thanh truyền bị mòn rỗng lỗ đầu to đầu nhỏ do bạc bị xoay làm khe hở lắp ghép mòn nhanh gây va đập bó kẹt ( do bị tắc đường dầu ) Khi động cơ làm việc.

- Đôi khi thanh truyền bị đứt gãy bu lông ê cu bị trờn, gãy do piston bị bó kẹt trong xy lanh.

- Thanh truyền bị đứt gãy ảnh hưởng đến các chi tiết khác dẫn đến (Phá huỷ động cơ)

Hình 5: Piston bị mòn bề mặt tiếp xúc với xi lanh

VI.Trục Khuỷu

|

STT |

Hư hỏng |

Nguyên nhân |

Hậu quả |

|

1 |

Bề mặt làm việc của các cổ trục và cổ biên bị cào xước. |

- Do dầu có chứa nhiều cặn bẩn, nếu vết cào xước sâu có thể do cát hoặc kim loại. |

- Làm cho các cổ trục bị mòn nhanh, mòn thành gờ. |

|

2 |

Các vị trí cổ trục, cổ biên bị mòn côn và ôvan. |

- Do ma sát giữa bạc và cổ trục. - Chất lượng dầu bôi trơn kém, trong dầu có chứa nhiều tạp chất. - Do bạc bị mòn. - Do lực khí cháy thay đổi theo chu kỳ. - Do làm việc lâu ngày. |

- Làm tăng khe hở lắp ghép sinh ra va đập trong quá trình làm việc. - Làm tăng khe hở giữa cổ trục và cổ biên dẫn tới giảm áp suất dầu bôi trơn. |

|

3 |

Bề mặt làm việc của bạc bị cháy xám, tróc rỗ. |

- Do thiếu dầu bôi trơn, chất lượng dầu bôi trơn kém trong dầu có chứa nhiều tạp chất. - Do khe hở của bạc và trục quá nhỏ.- Do đường dầu bị tắc dẫn tới hiện tượng thiếu dầu bôi trơn. - Do khe hở lắp ghép giữa trục và bạc quá nhỏ. |

- Làm các chi tiết bị mài mòn nhanh. |

|

4 |

Trục bị bó cháy lớp kim loại trên bề mặt làm việc. |

Do thiếu dầu bôi trơn, tắc đường dẫn dầu hoặc do lỗi chế tạo. |

Làm giảm tuổi thọ của trục khuỷu cũng như của bạc. Nếu lặng có thể phá hỏng chi tiết của trục khuỷu. |

|

5 |

Cổ trục bị cong, xoắn |

- Do lọt nước vào trong buồng cháy, do kích nổ hoặc do sự cố piston thanh truyền. - Do làm việc lâu ngày. - Do tháo, lắp không đúng kỹ thuật |

- Làm cho piston chuyển động xiên trong xilanh. - Gây hiện tượng mòn côn và ôvan cho xilanh, piston. |

|

6 |

Đường dầu bị tắc |

- Do trong dầu bôi trơn có chứa nhiều cặn bẩn - Do các đường dầu lâu ngày không được thông rửa. - Do hiện tượng kích nổ.- Do sự cố piston thanh truyền gây ra.- Do hiện tượng lọt nước vào buồng đốt |

- Làm cho các vị trí cổ trục, cổ biên bị mòn nhanh do thiếu dầu bôi trơn.- Nếu thiếu dầu lớn có thể gây hiện tượng cháy, bó bạc. |

|

7 |

Trục bị nứt, gãy |

.- Do nỗi của nhà chế tạo hoặc do vật liệu chế tạo không đảm bảo yêu cầu. - Do tháo lắp không đúng kỹ thuật. |

- Làm phá hỏng trục khuỷu. - Phá hỏng động cơ. |

Hình 6: Trục khuỷu động cơ đốt trong

VII - Bạc lót thanh truyền và bạc lót trục khuỷu

|

STT |

Hư hỏng |

Nguyên nhân |

Tác hại |

|

1 |

Bề mặt làm việc của bạc bị cào xước thành những đường tròn. |

Do trong dầu có nhiều cặn bẩn, nếu vết xước sâu có thể do cát hoặc kim loại. |

Làm cho bạc và các ổ trục bị mài mòn nhanh hơn. |

|

2 |

Bề mặt làm việc của bạc bị mòn côn, ôvan. |

- Do ma sát giữa bạc và trục. - Chất lượng dầu bôi trơn kém trong dầu có nhiều tạp chất. - Do cổ biên bị cong, xoắn. - Do tác dụng của lực khí cháy thay đổi theo chu kì. |

- Làm tăng khe hở lắp ghép và sinh ra va đập trong quá trình làm việc. - Làm giảm áp suất dầu bôi trơn. |

|

3 |

Bề mặt làm việc của bạc bị cháy xám, tróc rỗ. |

- Do thiếu dầu bôi trơn, chất lượng dầu kém trong dầu có nhiều tạp chất. - Do khe hở giữa bạc và trục quá nhỏ. - Do khả năng truyền nhiệt của bạc kém. |

- Làm tăng nhanh mài mòn các chi tiết. |

|

4 |

Bạc bị bó, cháy lớp hợp kim ở trên bề mặt làm việc của bạc. |

- Do khe hở lắp ghép giữa bạc và trục quá nhỏ. - Do thiếu dầu bôi trơn. - Do tắc đường dẫn dầu. - Do chất lượng chế tạo bạc không đảm bảo. |

- Làm xước, gẫy trục. |

|

5 |

Bạc bị xoay lưng |

- Do không đảm bảo độ găng. - Do lắp ghép không đúng chiều. |

- Làm bịt lỗ dầu bôi trơn gây nên hiện tượng phát. |

- Bao An Automation - dẫn đầu phân phối thiết bị công nghiệp chính hãng

- Bảo An Automation - Nhà phân phối Qlight chính hãng tại Việt Nam

- Cách kiểm tra, đưa máy trở lại vận hành sau khi bị nước xâm nhập

- Bảo An phân phối đầu đọc code, máy kiểm kho Datalogic

- SMC vinh danh Bảo An là nhà phân phối vàng năm 2023

-XL---L--H--XH--XXH-series-PICTURE-4872.jpg)