PROFINET - một phần của kết nối vạn vật công nghiệp IIoT

1. Giới thiệu chung PROFINET

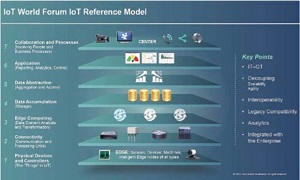

PROFIBUS PA đã được sử dụng rộng rãi ở các nhà máy trong các lĩnh vực công nghiệp khác nhau. Tuy nhiên, một hệ thống giao tiếp tích hợp như PROFINET thực sự cần thiết để kích hoạt tính năng tích hợp tập trung các thông số quá trình nhà máy với các ứng dụng hạ nguồn kết hợp các quá trình riêng lẻ như điền đầy và đóng gói. PROFINET là bước đi tiến tới kết nối vạn vật công nghiệp IIoT.

Vì lý do này, PI (PROFIBUS & PROFINET International) thiết lập một nhóm làm việc bao gồm các công ty sản xuất (ABB, Emerson, Endress+Hauser, Pepperl+Fuchs, Siemens, Softing, Stahl, và Yokogawa). Nhiệm vụ ban đầu là xác định đặc điểm cụ thể của các các ngành công nghiệp quá trình. Ngoài ra, nhóm có nhiệm vụ đáp ứng đề xuất của NAMUR (một hiệp hội người sử dụng toàn cầu về công nghiệp quá trình). Bên cạnh việc mở rộng chu kỳ sản xuất, vận hành nhà máy liên tục, các cơ cấu chấp hành và cảm biến phức hợp một thử thách chính là số lượng của các thiết bị (lên đến 100000 tín hiệu I/O). Hơn thế nữa, thời gian sử dụng của công nghiệp quá trình thường rất dài. Chúng ta có thể dễ dàng tìm thấy các hệ thống điều khiển được sử dụng hai mươi năm và ở các nhà máy khác thậm chí còn cũ hơn.

Những đặc tính trên luôn là trở ngại trong việc giới thiệu các công nghệ mới trong thời gian trước. Mặc dù vậy, PROFINET vẫn có triển vọng trong lĩnh vực này với các ứng dụng 4.0 trong công nghiệp quá trình nhờ vào khả năng linh hoạt của nó. Tuy nhiên, để thiết lập PROFINET trên diện rộng cần có những yêu cầu đặc biệt phải được thi hành. Nỗ lực này tập trung vào bốn khu vực chính:

2. Bảo tồn vốn đầu tư

Để bảo tồn vốn đầu tư, việc tích hợp liên tục vào hệ thống fieldbus vào nhà máy thông minh phải được thực hiện. Nhiều nhà máy công nghiệp quá trình đã được vận hành trong vài thập kỷ và đã được lắp đặt một lượng lớn các thiết bị mạng, các bộ điều khiển và hệ thống giao tiếp. Tiếp tục sử dụng cơ sở lắp đặt này là mục tiêu hướng đến. Làm thế nào để đảm bảo điều này? Bằng phương pháp khái niệm proxy, ba hệ thống truyền thông trong một các ngành công nghiệp quá trình – PROFIBUS PA, Hart và Foundation Fieldbus – có thể được tích hợp vào một mạng PROFINET cao cấp hơn. Proxy đảm nhận trách nhiệm việc thực thi vật lý và các giao thức và đảm bảo việc trao đổi mọi I/O, chẩn đoán và phân phối thông số dữ liệu cũng như cảnh báo với các thiết bị mạng.

3. Cấu hình trong vận hành

Những nhà máy hóa chất vận hành liên tục trong hầu hết các trường hợp, khả năng sẵn sàng của nhà máy luôn được đặt ưu tiên hàng đầu. Thật sự không thể tưởng tượng được mức độ thiệt hại khi phải dừng một máy trước khi thay đổi thông số hoặc thay thế một thiết bị. Trong quá trình vận hành các thiết bị và mạng phải có khả năng cấu hình lại và phải có khả năng thêm vào, gỡ bỏ và thay thế các thiết bị hoặc các đơn vị độc lập. Nhờ các tính năng tự động phát hiện và dò tìm các kiểu mạng (topology), các thiết bị được phát hiện một cách tự động và định vị chính xác. Điều này cho phép phát triển các giải pháp tiện lợi, tin cậy cho việc thay thế các thiết bị, thay đổi các thông số được bộ điều khiển chỉ định tự động. Mọi điều chỉnh “Cấu hình trong vận hành” (CiR) được thực hiện với PROFINET mà không gây ra bất kỳ sự gián đoạn và hoàn toàn không gây ảnh hưởng đến mạng giao tiếp. Điều này đảm bảo việc sửa chữa, thay đổi hoặc mở rộng trong nhà máy có thể được tiến hành mà không cần phải dừng nhà máy cũng như vẫn có thể tiến hành các quá trình sản xuất.

Thời gian đồng bộ hóa và thời gian hệ thống

Trong tự động hóa nhà máy thông minh, một giá trị được đặt ra đặc biệt cao là việc theo dõi đúng các các tín hiệu quá trình độc lập kịp thời. Điều này đặc biệt quan trọng khi các khu vực tự động hóa độc lập có vấn đề. Sau này, người vận hành nhà máy muốn chính xác thông tin nào được gửi đi và vào thời điểm nào. Sau đó anh còn có thể thực hiện các phân tích để tìm ra nguyên nhân thực sự gây ra lỗi. Độ chính xác 1ms rất quan trọng cho mục đích này.

Điều này đòi hỏi một thời gian hệ thống để đo lường các giá trị số và tương tự và cảnh báo các giá trị ở mức chính xác đến mili giây. Một điều kiện tiên quyết để thực hiện điều đó là một sự đồng bộ hóa thời gian chính xác của các linh kiện liên quan: sử dụng đồng hồ tổng thể hệ thống trung tâm (ví dụ: GPS hoặc DCF77), một tổng thể đặc biệt được lựa chọn cho mục đích truyền tín hiệu đồng hồ tuần hoàn ở khoảng cách bằng nhau đến mọi điểm truyền dẫn, nên đã đồng bộ hóa chúng. Điều này đảm bảo các thiết bị I/O có thể cung cấp thông tin thời gian thực, các cảnh báo và các sự kiện quan trọng khác với thời gian hệ thống được dựa vào thời gian tiêu chuẩn đã được chuẩn hóa. Bằng cách thu nhận các sự kiện tại một thời điểm so sánh, một bản mô tả và phân tích chính xác các lỗi có thể xảy ra trong nhà máy thông minh. Bởi vì không phải các thiết bị mạng nào cũng có thời gian hệ thống, một hệ thống lại có thể được sử dụng. Điều này đã được đảm bảo.

4. Khả năng mở rộng dự phòng

Để tránh các lỗi tự động gây ra bởi các điều kiện như dây bị đứt, ngắn mạch, các khái niệm dự phòng được phát triển cho PROFINET, có thể được cấu trúc khác dựa vào ứng dung cụ thể (“mở rộng dự phòng”). Cơ sở của những khái niệm này là tự động chuyển đường truyền thông thường đến đường truyền nguyên vẹn khi có lỗi xảy ra, kèm theo thông tin trạng thái đường truyền liên quan đến nguyên nhân gây ra gián đoạn. Người dùng có thể quyết định dùng bộ điều khiển dự phòng, mạng dự phòng, thiết bị dự phòng hoặc thiết bị giao tiếp dự phòng. Hơn nữa, thời gian phục hồi của hệ thống giao tiếp trong nhà máy thông minh phải đủ nhanh để tránh làm xáo trộn quá trình. Tất cả các thành phần dự phòng phải có khả năng chẩn đoán để có thể chẩn đoán được các lỗi và thay thế các thành phần bị lỗi.

5. Khái niệm thống nhất

Nhiều người dùng thể hiện mong muốn một hệ thống giao tiếp tích hợp trở thành cấp độ trường. PROFINET kích hoạt một đường trực tiếp đến các hệ thống MES và ERP, trong khi đồng thời tạo điều kiện sử dụng các dịch vụ Internet có các mục đích như bảo trì từ xa, tích hợp truyền thông không dây hoặc quản lý mạng thông minh. PROFINETcó thể nhận ra các cấu trúc mới. Sự phân phối các tín hiệu linh hoạt cho phép các tín hiệu được chỉ định đến các bộ điều khiển trong mạng PROFINET mà không cần đi dây lại. Điều nay hỗ trợ trong tương lai nhà máy mở rộng, ngay cả khi thêm vào các quá trình liên tục. Trong thời gian dài nó cũng giúp cho việc lên kế hoạch các hệ thống tự động hóa dễ dàng hơn vì các dây chuyền độc lập vẫn có thể được mở rộng. Hiện nay, so với các cấu trúc dựa vào mô hình lớp của kim tự tháp tự động hóa quy ước bằng phẳng hơn và do đó các cấu trúc đem lại hiệu quả kinh tế cao hơn có thể hình dung ra được, đặc biệt là cho các ứng dụng nhỏ hơn.

6. Triển vọng

Với việc hoàn thành ứng dụng “PROFINET trong Tự động hóa quá trình”, PI (PROFIBUS & PROFINET International) đã tiến một bước đến khái niệm kết nối vạn vật công nghiệp IIoT trong ứng dụng 4.0 trong công nghiệp sản xuất và quá trình. Các điều kiện tiên quyết cho việc này chính là phải thực hiện các yêu cầu cụ thể quá trình. Phần còn lại hiện nay chỉ là thực hiện một số công việc như xem xét các nguyên tắc bảo mật, phối hợp với FDI, phát triển các thông số kiểm tra thiết bị và chứng nhận các thiết bị đạt tiêu chuẩn PROFINET. Từ đầu năm 2011 có thế thi hành các sản phẩm PROFINET trong tự động hóa quá trình, mở ra một triển vọng hoàn toàn mới về khả năng hình thành các nhà máy thông minh cho các ngành công nghiệp này.